排ガス中の窒素化合物の循環利用を後押しする新技術を開発 産総研

産業技術総合研究所(以下、産総研)は1月31日、触媒を用いて、燃焼排ガス中の窒素酸化物をアンモニアに変換する新手法を開発したと発表した。これにより、有害な廃棄物を化学原料として資源化することができ、窒素酸化物の無害化プロセスを一変させる可能性がある。

窒素酸化物(NOx)は、火力発電所やゴミ焼却場などの燃焼施設から発生し、環境汚染や健康被害の原因になる物質である。

現状では触媒技術により還元剤を利用して窒素(N2)に無害化しているが、大量のエネルギーを投入・消費して得られても大気の主成分になるだけで使い道がない。

一方でアンモニア(NH3)の合成法として知られるハーバー–ボッシュ法では、高温高圧で大気中のN2を触媒変換するが、大きなエネルギーを必要とする。N2よりも反応性が高いNOxを化学原料とする新しい触媒反応が提案できれば、NH3合成のエネルギーを削減できることになることから、産総研では研究を進めていた。

従来の技術では、自動車排ガス浄化においてNOx吸蔵還元法(NSR、NOx Storage Reduction)が用いられている。バリウムなどのアルカリ土類金属は大量のNOxを取り込むことができて、これを吸蔵という。NSR法では、吸蔵したNOxに還元剤としてガソリンなどの燃料を噴射してN2へ無害化している。

その過程で少量のNH3が生成している現象に産総研の研究グループは着目。NSR触媒の構造や組成を見直し再設計することで、吸蔵したNOxを選択的にNH3に変換する手法を開発した。

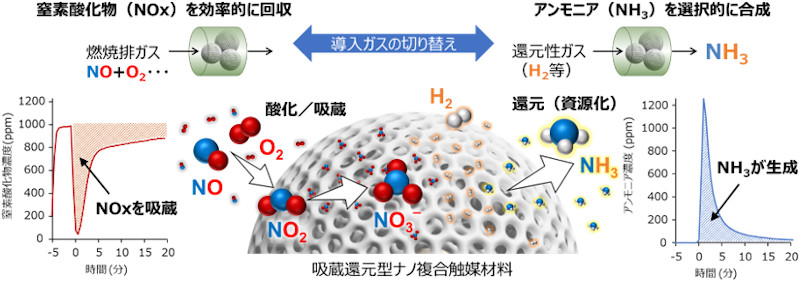

独自に開発した多孔質アルミナの合成法を用いて、ナノスケールの均一な孔において、NOをNO2へ酸化して吸蔵、吸蔵したNOxをNH3に還元という二つの役割の触媒を適材配置した触媒材料を開発した。

そして常圧下、導入ガスを排ガスと還元ガス(1%H2を含むN2)とで切り替える方式で反応試験を行った結果、200~300℃の温度域において、吸蔵した窒素酸化物の80%程度をNH3に変換できることを明らかにした。また、条件によってはNH3回収率が90%に向上できることも確認できている。

今後は、NH3回収量が最大になるような反応条件の適正化を進め、開発材料の量産化や反応器のスケールアップに向けた要素技術の開発に取り組んでいくとのこと。そして将来的には火力発電所やゴミ焼却場などから必然的に排出されるNOxをNH3の供給源として利用し、窒素資源の循環利用の実現を目指すとしている。

画像提供:産総研